Dans l’article sur la modélisation du réseau logistique, nous avons vu pourquoi et comment créer une baseline. Un des points principaux était de refléter autant que possible l’état actuel du réseau de manière à l’optimiser.

Mais tout d’abord, que cherchez-vous à optimiser ? Le but est généralement de réduire les coûts et/ou de gagner en niveau de service, mais quels sont vos leviers ? Est-ce que vous souhaitez revoir l’empreinte de votre réseau ? Modifier votre flotte de véhicule ? Évaluer différents moyens de transport ? Revoir votre politique d’inventaire ? Tous ces éléments combinés ?

L’optimisation du réseau peut se faire à plusieurs niveaux. Le logiciel Supply Chain Guru (introduit dans l’article sur la modélisation) est un très bon outil pour y parvenir. Il permet en particulier de travailler, ensemble ou séparément, sur 3 axes d’optimisation : Réseau, Production et Inventaire.

Optimisation du réseau

Par optimisation du réseau, il faut comprendre l’optimisation des nœuds et des flux. Nous allons donc pouvoir jouer sur :

- La taille et la localisation des centres de distribution ou de production

- Les capacités de transport de la flotte, les différents modes de transport, et la consolidation de flux

Chez Conseil 2.0, la localisation optimale des centres de distribution fait généralement partie des premières étapes observées lors d’un projet d’optimisation de réseau. Cette étape est abordée sous le nom d’analyse ‘’Greenfield’’.

L’analyse Greenfield

Une analyse Greenfield consiste à définir l’emplacement idéal pour vos centres de distribution, en identifiant le ou les centres de gravité de votre réseau.

Nous partons d’une page blanche, en excluant les nœuds actuels. En conservant les autres paramètres (tels que les commandes clients et les modes de transports), Supply Chain Guru calcule l’emplacement idéal des centres de distribution. Nous pouvons alors superposer le résultat de l’analyse et votre cartographie actuelle, pouvez valider si l’emplacement réel des centres de distributions correspond à la localisation des centres de gravité issus du Greenfield.

En fait, l’analyse Greenfield permet d’identifier les écarts à une situation « idéale ». Pour calculer les centres de gravité, elle se base sur les coûts de transport. Son but va être de les minimiser.

Il est possible d’aller encore plus loin. Nous pouvons conserver le nombre d’entrepôts existants et voir quel serait l’emplacement du ou des nouveaux centres de gravité. Prenons l’exemple suivant :

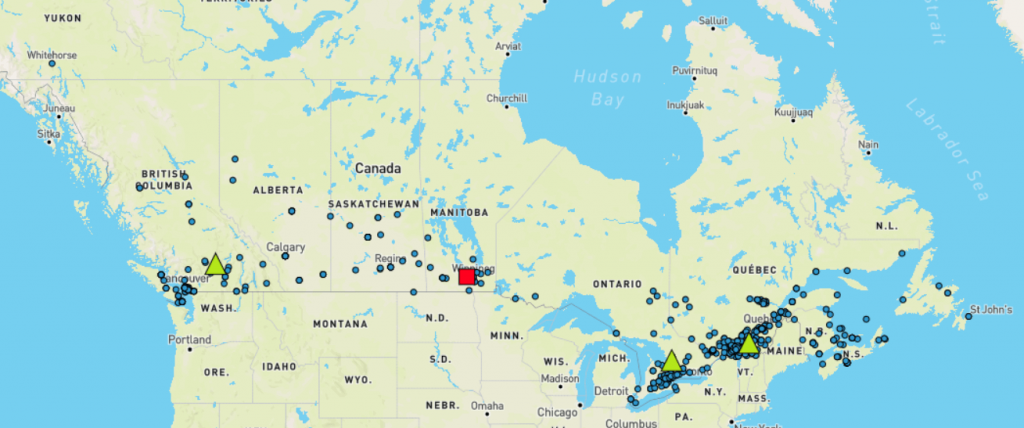

L’entreprise XYZ a des clients à travers le Canada (en bleu), un centre manufacturier (en rouge) et trois centres de distribution (en vert). Le centre manufacturier n’agit pas comme un centre de distribution dans ce modèle.

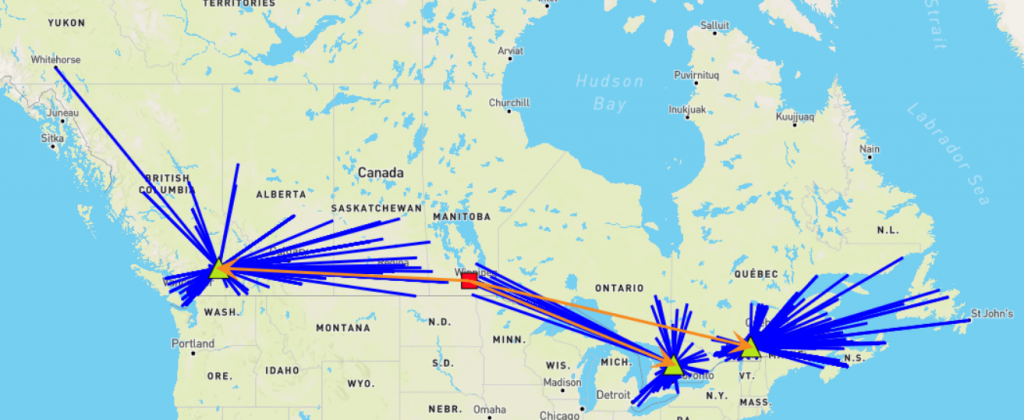

Supposons maintenant que vous décidiez d’ajouter deux centres de distribution… Il suffit de l’indiquer au logiciel et rouler l’analyse Greenfield. En fonction des volumes de commandes par client et des entrepôts déjà existants, Supply Chain Guru va trouver les 2 emplacements additionnels qui minimisent les coûts de transports (les distances sont calculées grâce aux latitude et longitude des sites).

Maintenant que nous avons deux nouvelles localisations, que fait-on avec cette information ?

Tout d’abord valider avec le bon sens et quelques données externes que la localisation fait du sens. Est-ce que les entrepôts sont dans un endroit accessible ? Est-ce qu’il y a de la main-d’œuvre disponible dans la région ?

Ces deux entrepôts, vous pouvez maintenant les ajouter à votre réseau, leur attribuer une politique d’inventaire, une capacité maximale, des coûts fixes, variables, etc. et rouler à nouveau un scénario pour comprendre les tenants et aboutissants de votre nouveau réseau.

La localisation des entrepôts, fonction du niveau de service

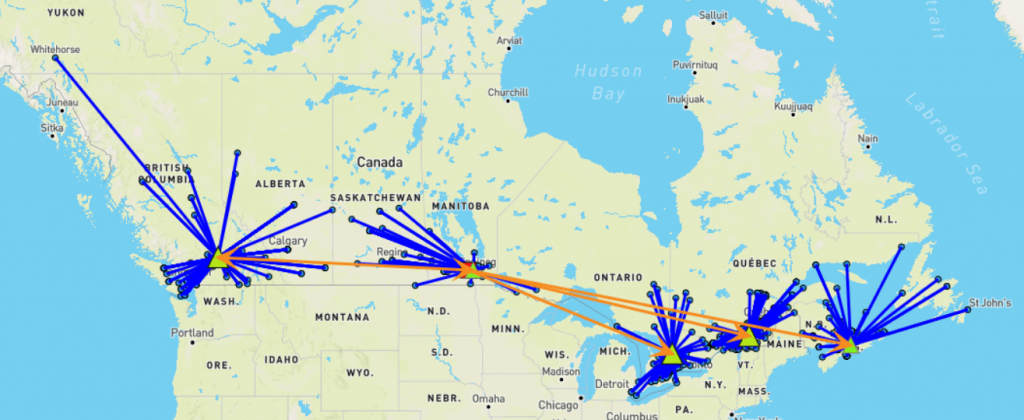

Nous avons vu que l’approche Greenfield permet de minimiser à l’échelle du réseau la distance (pondérée par le poids) entre les centres de distribution et les clients.

Une approche peut aussi être de trouver les emplacements qui permettent d’assurer un maximum de service dans un rayon de x kilomètres.

Supposons qu’un camion parcourt en moyenne 700 km par jour. Vous souhaitez trouver les emplacements idéaux pour vos centres de distribution qui maximisent le nombre de clients livrés dans la journée.

Cette contrainte peut être paramétrée dans Supply Chain Guru.

Dans ce cas, la distance moyenne n’est pas optimisée et sera plus élevée que dans le cas d’une analyse Greenfield. Néanmoins, vous vous assurerez qu’un maximum de vos clients soit livré dans un niveau de service aligné avec vos standards.

Au bout du compte, il s’agit de définir vos facteurs clés de succès pour aboutir à la meilleure solution. Conseil 2.0 vous accompagne également dans cette étape, car nous savons qu’elle est tout aussi importante que la modélisation.

La localisation des entrepôts, fonction du niveau de service

L’optimisation des flux est le deuxième volet à aborder lorsqu’on cherche à optimiser l’empreinte de son réseau logistique.

On considère dans ce cas que les nœuds du réseau sont définis à l’avance et ne seront pas modifiés. C’est notamment le cas lorsqu’on utilise des installations portuaires ou aéroportuaires sur lesquelles on a généralement peu de contrôle, ou simplement lorsqu’on n’a pas la capacité ou l’envie de modifier l’emplacement de ses entrepôts.

Toujours en partant de la baseline, on va pouvoir suggérer des améliorations au modèle. Cela peut se faire de différentes manières, notamment en :

- Supprimant des contraintes historiques

- Considérant de nouveaux flux

- Ajoutant de nouveaux modes de transports

Suppression des contraintes historiques

Les contraintes historiques sont définies dans la baseline (voir l’article comment modéliser son réseau logistique) pour rendre compte de la réalité.

Un cas fréquent de contraintes historiques à supprimer est les flux de centres de distribution vers des clients, soit pour laisser le logiciel décider des flux à utiliser, soit lorsqu’un nouveau centre de distribution, plus proche des clients, est disponible.

Par exemple, un centre de distribution en Allemagne livre de grandes surfaces au Portugal avec des produits électroniques. Cette société fonctionne comme cela depuis quelques années. Mais elle a aujourd’hui la possibilité d’utiliser un centre de distribution en Espagne suite à l’acquisition d’une entreprise.

Dans la baseline, le modèle connait le flux Allemagne – Portugal. Il va falloir exclure ce flux et indiquer les nouveaux à prendre en compte (par exemple un flux FTL Allemagne Espagne et un flux LTL Espagne Portugal).

Création de nouveaux flux

Dans le module d’optimisation, vous pouvez indiquer que vous voulez créer de nouveaux flux (ce qui doit être fait dans l’exemple indiqué précédemment). Il ne s’agit pas de forcer le logiciel, mais plutôt de lui laisser la possibilité d’utiliser certains canaux qui n’étaient pas disponibles auparavant.

Si les canaux sont intéressants et répondent à l’objectif, alors ils seront utilisés. Sinon nous verrons dans les résultats que rien ne passe par ce ou ces canaux.

Exemple de création de nouveaux flux

Prenons le cas de deux filiales d’une entreprise, une basée en Angleterre, l’autre en France. Les deux entreprises exportent sur le continent américain, respectivement depuis les ports de Southampton et du Havre. Une piste à explorer serait une consolidation des flux entre les 2 ports. Les volumes exportés, les tarifs pratiqués ou encore les destinations sont-ils différents ? En fonction de ces éléments, le logiciel va nous proposer sa solution optimale. Il faudra ensuite la valider pour savoir si oui ou non on décide de l’implémenter.

Optimisation de la production

Bien que Supply Chain Guru ne soit pas un logiciel dédié à la production, il permet néanmoins de modéliser certains paramètres que vous souhaiteriez prendre en compte dans votre réseau.

Rajouter l’aspect production au modèle en accroit fortement la complexité. En premier lieu, il convient de se demander si nous avons intérêt à la modéliser. Nous revenons aux questions que nous nous sommes posées en début d’article. Que cherche-t-on à optimiser et quels sont nos leviers ?

Si l’objectif est d’optimiser la distribution des entrepôts vers les clients, alors la production n’est pas à considérer.

En revanche, si la sélection des entrepôts et des flux est fonction d’une production optimisée entre les différents centres de production, elle est à prendre en compte.

Comment savoir quelle usine devrait produire majoritairement tel produit en fonction :

- De ses coûts fixes et variables

- Des capacités de stockage des entrepôts

- Des commandes clients

Vous devez rassembler ces différents jeux de données pour modéliser vos capacités de production. Le niveau de granularité est à définir au préalable, étape dans laquelle Conseil 2.0 vous accompagne. Nous regardons ensemble votre production et répondons à plusieurs questions :

- Combien de produits devons-nous considérer ?

- À quelle maille de produit devons-nous nous arrêter ?

- Quelle structure d’arborescence produite (Bill of Material) devons-nous adopter ?

- Devons-nous modéliser les différents postes de la chaine de production ?

- Que devons-nous considérer comme coûts fixes / coûts variables ?

L’optimisation va alors dépendre des facteurs sur lesquels vous pouvez influer. Par exemple, l’augmentation du nombre de quarts dans l’usine, l’automatisation d’un poste de travail, etc. Tout cela se traduit en termes de coûts fixes et variables, de capacité et se représente dans Supply Chain Guru à travers des scénarios. Il convient alors de les évaluer les uns par rapport aux autres pour savoir lequel est le plus profitable.

Optimisation de l’inventaire

Enfin, le dernier volet paramétrable dans Supply Chain Guru pour l’optimisation du réseau est la capacité d’inventaire (au sens large) des différents sites.

À nouveau, le niveau de détail dans lequel il faut rentrer dépend du but recherché. Il faut se poser les bonnes questions pour établir la pertinence de modéliser l’inventaire et les coûts associés, par exemple :

- Les capacités de chaque site varient-ils à travers le réseau ?

- Les centres de distributions peuvent-ils tous stocker les mêmes produits ?

- Les coûts de chaque site sont-ils semblables ou non ?

- Le modèle autorise-t-il la création d’entrepôts (penser aux coûts fixes engendrés) ?

Néanmoins dans la plupart des cas, nous recommandons un minimum de modélisation de ces données, comme les capacités maximales des centres de distribution et le niveau d’inventaire requis en fonction de la demande.

Pour chaque site, il est possible d’indiquer différents types d’inventaires tels que :

- L’inventaire initial (disponible dès le début de la période de modélisation), construit en prévision (pour anticiper des variations de demandes) et roulant

- Le stock de sécurité

Pour optimiser l’inventaire, on peut directement modifier les règles de gestion de celui-ci (si en accord avec la stratégie de l’entreprise). Ou le considérer à l’échelle du réseau en faisant, par exemple, varier le nombre d’entrepôts.

En faisant diminuer le nombre d’entrepôts, la quantité d’inventaires en stock va diminuer. Mais en conséquence, vous serez plus loin du client et les coûts de transports augmenteront (augmentant aussi la quantité d’inventaires en transit).

Au final, il s’agit de voir à quel moment l’optimisation de l’inventaire vient dégrader les autres coûts.

Conclusion

L’optimisation du réseau logistique peut se faire à travers différents paramètres. Un outil comme Supply Chain Guru vous permet de les aborder sur plusieurs niveaux de granularité, allant de la création de nouveau flux ou de nouveaux entrepôts à la vitesse du camion, des coûts de carburant, des taxes ou même des émissions de carbone.

Quoiqu’il en soit, chaque optimisation doit être analysée pour comprendre les impacts en termes de coûts pour votre entreprise. Supply Chain Guru vous permet de visualiser différents niveaux de résultat en fonction de ce qui a été modélisé :

- Coûts totaux

- Bénéfices attendus

- Coûts de transports, de production et d’inventaire

Mais c’est à nous, professionnels de la chaine d’approvisionnement, d’analyser les résultats et de choisir le meilleur scénario pour notre entreprise.

Pour cela, Conseil 2.0 vous accompagne en tant que partenaire et construit avec vous les différents facteurs clés de succès afin de bâtir votre réseau futur. Les échanges entre les différents acteurs du réseau sont capitaux pour ces projets d’optimisation et c’est grâce à un travail collectif que nous atteindrons vos objectifs.

Conseil 2.0 est partenaire officiel de Coupa, éditeur de Supply Chain Guru. N’hésitez pas à nous contacter si vous souhaitez en apprendre plus sur notre méthodologie ou pour tout projet concernant l’optimisation de votre réseau, il nous fera plaisir de vous accompagner dans vos défis.