Avez-vous déjà cherché à réduire les coûts de votre réseau logistique ? Vous êtes-vous demandé, auparavant, si celui-ci était optimal ? Les nœuds de votre réseau sont-ils au bon endroit ?

N’étant généralement pas associés au cœur de métier de l’entreprise, les aspects de logistique et distribution sont souvent mis au second plan et se retrouvent être une source de coûts importante.

La logistique est un levier considérable pour améliorer la compétitivité d’une entreprise. Plusieurs options sont possibles, comme la gestion de l’inventaire, l’automatisation des entrepôts ou encore, et c’est le point qui nous intéresse dans cet article, l’optimisation du réseau logistique.

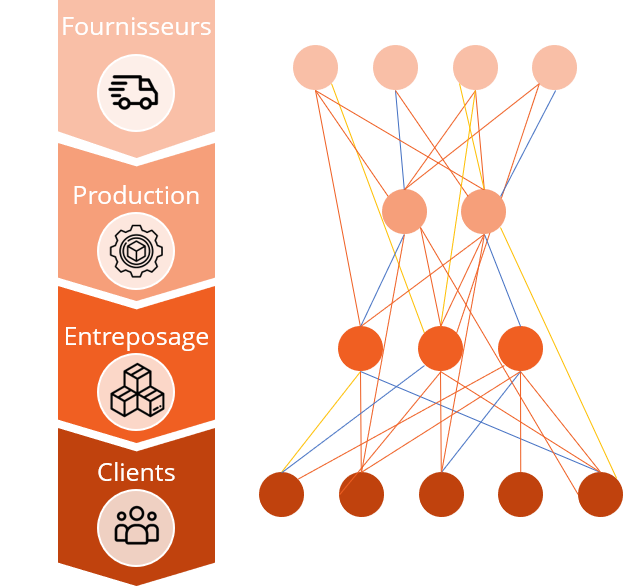

Les entreprises ont parfois des dizaines d’entrepôts, des centaines de clients, et des milliers de produits. Quelle est la meilleure combinaison ? Comment trouver le réseau optimal qui minimise les couts du réseau logistique ? Le cerveau humain ne peut pas répondre à une question si complexe, et il faut alors user de logiciels spécifiques. Dans cet article, Conseil 2.0 vous propose sa méthodologie pour répondre à ce genre d’enjeux. Elle se base à la fois sur une expertise métier et sur l’utilisation d’un logiciel de modélisation de réseau, Supply Chain Guru.

Supply Chain Guru (SCG) est un outil qui permet de modéliser le réseau logistique et d’y apporter des optimisations afin de trouver le meilleur modèle pour votre entreprise. Nous vous présenterons les principales possibilités offertes par SCG en 2 parties :

- La modélisation du réseau de référence, ou baseline

- L’optimisation du réseau

La modélisation de la baseline : une étape cruciale pour tout projet d’optimisation de réseau

Plus un projet est avancé, plus des modifications sont coûteuses. Il en va de même dans notre cas. Il faut modéliser la baseline avant de passer aux étapes suivantes. Sinon, les résultats des futures optimisations ne seront pas exploitables.

Baseline : pourquoi et quand la construire ?

Pourquoi

Il y a trois raisons principales pour lesquelles il faut impérativement construire une baseline avant tout projet d’optimisation de réseau. La baseline a pour but de :

- Vérifier que le modèle est conforme aux données de l’entreprise

- Les flux sont-ils correctement représentés ?

- Les coûts modélisés sont-ils conformes aux données financières ?

- Servir de point de départ aux modélisations futures

- Contribuer comme point de référence pour comparer les scénarios envisagés

- Comment évoluent mes coûts de transport, mes coûts d’entrepôt ?

- Comment évolue mon niveau de service ?

Quand

Une baseline correctement définie permet de s’assurer que l’on va dans la bonne direction. Elle doit être bâtie :

- Après la collecte et validation des données

- Avant de construire les scénarios futurs

La collecte et validation des données d’entrée est une étape fondamentale, bien que souvent négligée. On a souvent tendance à penser que nos données sont immédiatement disponibles et exploitables. Or, comme nous le verrons plus bas, il ne suffit généralement pas de faire un « extract » de l’ERP, de rassembler quelques fichiers Excel et de les charger dans le logiciel.

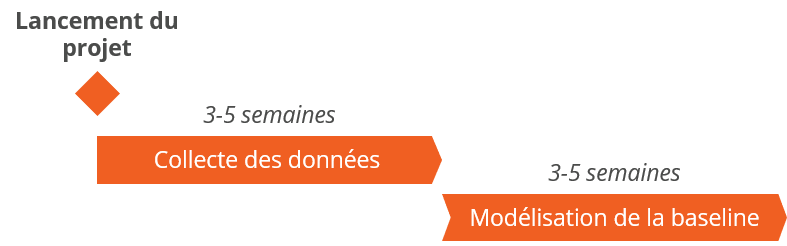

En fonction de la complexité du réseau, il faut compter en général entre 3 et 5 semaines pour collecter les données, puis 3 à 5 semaines pour bâtir le modèle. Si l’on tente de réduire ce temps, on risque de le payer plus tard lors des optimisations futures.

La collecte des données

Les données à collecter peuvent se classer en catégories (leur nombre varie en fonction de la complexité attendue pour le projet d’optimisation), mais on compte en général les données sur les :

- Produits (typologie, poids, volume, prix, etc.)

- Sites (localisation des clients, des centres de distribution, des sites de production, de leur taille, etc.)

- États financiers (couts d’exploitation des centres de distribution, couts de transport, commandes clients, etc.)

- Inventaires (classification ABC, niveau d’inventaire, stock de sécurité, etc.)

En fonction du projet et de la complexité recherchée, on peut aussi ajouter d’autres données, comme le type de flotte, la disponibilité par centre de distribution, etc.

Lors de chaque projet, Conseil 2.0 respecte 4 étapes fondamentales lors de la collecte des données :

1. Vérifier que toutes les données requises ont été fournies

La quantité de données est souvent conséquente et il est facile d’en oublier. Il est recommandé de suivre régulièrement le statut de la collecte de données.

2. S’assurer de l’intégrité des données

Avant de modéliser la baseline, il est impératif d’analyser la donnée pour évaluer son exploitabilité. Pour diverses raisons (différents systèmes TI, besoins locaux spécifiques, etc.), les données issues de différents sites vont avoir des nomenclatures et formats différents, manquer de cohérence, contenir des informations erronées, et certaines données peuvent aussi être manquantes.

3. Nettoyer la donnée

En fonction de l’analyse qui a été faite, on peut alors décider d’ajouter des données, d’en exclure (attention à bien anticiper les impacts), ou faire des suppositions pour pallier des manquements (qui doivent être documentés).

Voici quelques problèmes récurrents lors de l’analyse et du nettoyage des données :

- Doublon de données

- Nomenclature inconsistante

- Granularité des informations entre différents sites

- Sources d’informations multiples et incohérentes

- Mixe entre transactions interentrepôt et commandes client

4. Valider les données avec les stakeholders

Les stakeholders qui valideront le projet doivent être impliqués dès le départ afin d’éviter les surprises. Reconnaissent-ils leurs données ? Sont-ils en accord avec les suppositions qui ont potentiellement été faites ?

On ne le répétera pas assez. La collecte des données est une étape aussi longue qu’importante pour la suite du projet. La négliger revient à mettre en péril toutes les analyses futures.

Renseigner les contraintes

SCG va par principe aller vers un modèle optimal. On utilise les contraintes pour refléter la réalité comme des décisions d’affaires, la volonté de travailler avec un fournisseur, des limitations sur la flotte, le nombre d’heures que peut rouler un chauffeur par jour, etc. Les contraintes peuvent (entre autres) :

- Être basées sur des min / max

- Porter sur des capacités de volume ou de poids, des coûts, des périodes ou encore des flux

SCG utilise des tables de contraintes pour que l’utilisateur puisse les renseigner (flux, inventaire, production, sites).

Bâtir la baseline

Il faut commencer par créer une nouvelle base de données dans laquelle on rassemble toutes celles collectées en amont (issues de l’ERP, WMS, Rapports, etc.). Ces données (principalement les historiques de commandes, de transports, de production ou achats et les caractéristiques des produits), permettent de remplir les 6 éléments requis pour modéliser le réseau :

- Produits

- Sites

- Demande

- Politiques de:

- Transport

- Approvisionnement

- Inventaire

À noter que les règles d’inventaire et d’approvisionnement peuvent être laissées de côté si l’on ne souhaite modéliser que le transport des centres de distribution au client par exemple. De même, si la production est un élément clé de votre réseau, il est aussi possible de modéliser des politiques de production.

Validation du modèle

Il est important de choisir les bons indicateurs de performance, ce qui doit être fait au même moment que la collecte des données. Il faut vérifier les résultats de la baseline pour s’assurer de sa conformité avec la réalité. Par exemple, on sait que l’entrepôt XYZ livre 97,000 tonnes de marchandise sur la durée de l’exercice. Le modèle indique qu’il en livre 98,000.

- Cet écart est-il acceptable ?

- Quel est notre seuil de tolérance ?

- Combien cet écart représente-t-il par rapport au tonnage des autres entrepôts ABC et JKL ? Est-il négligeable ?

- Quel est l’effort demandé pour affiner le modèle ?

Le modèle ne sera jamais exact à 100%. La question à laquelle il faut répondre est à quel moment peut-on considérer le modèle satisfaisant ? Cette question dépend de chaque projet et doit être élucidée au cas par cas.

Lors de la validation du modèle, Conseil 2.0 travaille en équipe avec le client pour garantir une satisfaction des deux parties et franchir le premier jalon majeur du projet.

La route vers l’optimisation et la simulation

Maintenant qu’on a construit la baseline et que les stakeholders l’ont validée, on peut regarder l’optimisation de la baseline et rouler des scénarios, comme l’ajout, la suppression d’entrepôts, la mise en place de cross-dock, la consolidation de flux, etc.

Si la baseline est correctement montée, ces scénarios sont relativement simples à modéliser. Les équipes peuvent alors passer plus de temps sur l’analyse des résultats et ainsi maximiser le temps passer sur des tâches à valeur ajoutée.

Conseil 2.0 est partenaire officiel de Coupa, éditeur de Supply Chain Guru. N’hésitez pas à nous contacter si vous souhaitez en apprendre plus sur notre méthodologie ou pour tout projet concernant l’optimisation de votre réseau, il nous fera plaisir de vous accompagner dans vos défis.